中国已经成为了世界的“制造工厂”——许多国内企业在走向世界的过程中,认识到自身的优势和不足,纷纷提出了赶超世界一流企业的口号,但笔者作为制造管理和信息化顾问为国内数十个家企业提供咨询和培训服务后,深感企业界对如何达到世界一流缺乏正确的认识,其中的两大误区就是:

1、 迷信企业信息化,仅靠ERP并不能与世界一流同步

中国许多企业在信息化的浪潮中,推行了EPR管理信息系统,但不知是出于利益的考虑还是对问题的认识不清,许多软件公司鼓吹ERP软件能让企业一步进入信息化管理,并且能实现JIT生产,大幅度降低库存,马上就能与世界一流企业同步。但事实上多数中国企业并没有发挥ERP的全部功效,许多企业仅仅用到库存查询、订单管理等功能,真正能将实现企业资源和市场需求配套的功能的案例是少之又少。

ERP不仅仅是一种管理软件,更是一种管理思想、管理文化。当企业管理以“精益、卓越”为宗旨,以准时化“零浪费”为目标时,没有ERP同样能达到低成本、高品质、短交期的生产。日本丰田公司20世纪60、70年代的成功就是典型的事例。反之,即使企业使用的ERP管理软件与世界500强一样,也不意味着企业的生产管理达到了世界500强的水平。 如果我们花巨资引进了ERP,仅仅是多了几台电脑及各种制表格的软件,但企业库存依旧庞大,工厂内物流依旧混乱,生产效率依旧低下,生产周期依旧很长,对市场的反应依旧迟钝,那么经营成本在原来的基础上又增加了ERP设置及系统维护成本。

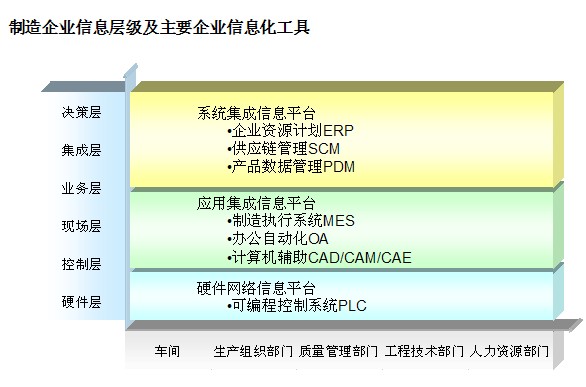

管理信息化的前提是企业应该充分进行科学合理的管理改善、流程再造。建立精确量化的管理系统,没有量化就没有有效的信息化。并不是企业只要出钱就可实现管理现代化的。比如,企业库房和车间没有物理地址系统,同时车间也不能准确提出物料需求,那么即使实施了ERP,也只能根据生产计划将某产品的物料全部一次性发出指令给车间,导致原料大量堆于现场。一个完整的信息化系统是分层实现的(参见右图),ERP只是按流程按格式汇总相应数据后为决策层提供参考的系统集成信息平台,而信息的采集是什么方式,采集的点如何设置,以及什么指标如何确定等都需要从业务层和现场层去获得。根据跨国公司的经验,一般年均信息化预算为销售总额的0.6%,也就是说一个销售额100亿企业的费用大概为6000万,但是如果要分3年上一个ERP系统,每年不超过1000万的投入,其余的大部分费用基本上投入底层的信息化建设中,如:暗灯系统,排序系统,物料电信号拉动系统,分配系统等。如果没有底层信息化建设的支持,ERP只是一个空中楼阁。

同样不具有精益思想就导入ERP,无疑就像一辆高级小轿车跑在山间的小路上。ERP应该是基于企业精益生产管理系统下的信息化,它并不是简单地将现有的管理系统电子化就可成功实施的。它需在成功地进行了管理革新的基础上,即将整个生产过程控制建立在以拉动式(PULL)生产系统即JIT模式的基础上实施,方可取得最大效益。例如某啤酒生产企业,其产销流程存在很多的问题,如果在此基础上实施ERP,将会出现巨大的库存和生产能力浪费,现在按照精益思想对产销流程优化后,将产品分为ABC三类进行订单触发和生产控制,整个系统优化了50%,实施起ERP就非常的顺畅。

2、“制造工厂”没有正确认识制造

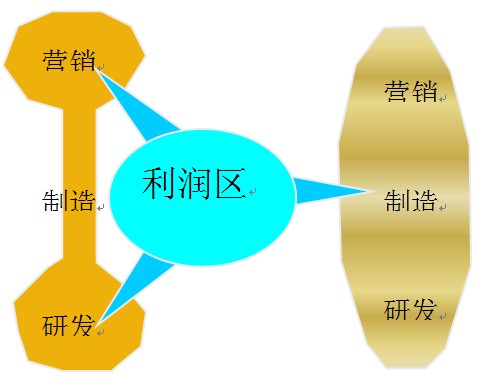

中国的学者多年前就提出要打造“哑铃型的企业”,要关注营销和研发多过制造,这是分析国外的先进企业后得出的结论。但是这些学者忽视了这两个事实:1、国外先进企业的制造系统成熟并已形成自我复制的模式。2、国外先进企业利用先发优势获得了对利润区的优先选择权;

制造是研发和营销的保证——没有好的制造系统,研发部门的产品设计得再好也无法实现顺利生产,销售渠道也无法及时获得高质量产品来投放市场。所以制造型企业必须要有好的制造系统才能实现利润。因此国外的先进企业都拥有自己运作良好的制造模式,或者能在市场范围内寻找到合适的制造商来完成产品的增值。对于国内企业而言,我们的研发、制造和营销能力都不强,我们的利润区在什么地方呢?国外的企业通过其强大的技术专利和全球市场渠道,把利润空间最大的两个区域占领了,因此留给大多数国内企业的就只有制造这个板块,在这个事实前提下,我们唯有尽快形成自己有效的制造模式获得生存的空间,同时加快研发和营销能力的提升,慢慢地形成“哑铃”,这样才能迎头赶上。日韩的企业如丰田,本田,现代等不就是从低档车做起,从制造板快和欧美公司拼起,一步一步成为“研发、制造和营销”全面发展的三好学生吗?

因此,关注制造,从制造中求生存,这是很多中国企业摆在面前的唯一出路,我们可以走得更快,但有些地方是必须经过的。

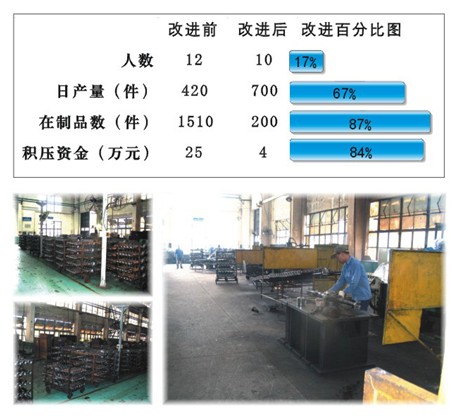

要想走出误区,使企业达到世界一流,“精益生产”就是必由之路,它是当前工业界公认最佳的一种生产组织体系和方式。精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的产品;益,即所有经营活动都要有益有效,具有经济性。精益生产的特点是消除一切浪费,追求精益求精和不断改善。去掉生产环节中一切无用的东西。浪费就象海绵里面的水,只要愿挤,总还是有的。我们曾经对某汽车后桥焊接生产线进行 “精益布局”改善,将原来各自独立的作业孤岛串成一条生产线,平衡各工序的能力,改进作业方式,设置先进先出通道,取得良好的效果(如右图所示数据)。

然而,精益生产方式80年代引入中国,但实施效果非常理想的企业为数不多,主要问题是对精益生产的理解不足,表现有三方面:

1、 关注形式,忽视实效——许多企业把现场整理整理,目视一下各种指标就认为是精益生产,或者在推进的过程中,追求场面的好看,没有从深层次去分析浪费的根本原因,并采取措施解决,精益的热潮退去后又是一片狼籍。

2、 关注工具,忽视系统——部分企业在一些咨询机构的帮助下,开展了一些5S,差错预防,目视管理,标准作业,合理化建议等工具,但这只是触动了整个冰山上的一角,没有精益文化的全员灌输,没有关键流程和职责的梳理,没有职能部门的支持,没有系统化机制的保障,咨询老师走后,企业虽然小有进步,但是无法自我更新,达到预期的效果,更不用说脱胎换骨形成自我复制能力了。

3、 关注模式,忽视源泉——少数企业坚定了精益生产的道路后,照搬成功企业的模式,但是没有考虑到行业的因素,不知道通用的GMS,德尔福的精益生产管理体系,丰田的TPS,日产的QCD,GE的6西格玛都是精益生产的表现形式,只不过是在不同行业应用的侧重点和模式不一样;也没有考虑到企业发展阶段的因素,资产几个亿的转型国企也照搬外资企业上百亿投资的新公司模式,结果发现很多管理工具在没有相应硬件和流程保障的基础上无法推广;更没有考虑到这些成熟的模式只是精益生产应用的实例(例如通用汽车的GMS是一个理论性和实践性非常强的精益生产系统,但其主要适用于汽车制造业,同时GMS的形成也经过了十多年的摸索和变革,现在的版本只适合于通用汽车的现状,并不代表精益生产的全部,因此不能完全迷信这个模式。我想,丰田TPS也是一样的),虽然非常值得借鉴,但是真正在起作用的还是精益思想:

1、拉动式准时化生产,保障流畅制造

2、全面质量管理,确保质量是设计和制造出来的

3、团队工作法,强调以人为本

4、并行工程

5、强调现场,现物,现实,持续改进以消除一切浪费

……因此,我们要正本清源,真正掌握和应用精益生产的基本原理,才能保证在企业推行的效果。

综上所述,精益生产方式是中国企业赶超世界一流的必由之路,如果我们能正确认识,理清思路,同时结合信息化的推广,一定能在全球市场化的大潮中乘风破浪,所向披靡!